Procesamiento láser con motor de horquilla Carman Haas

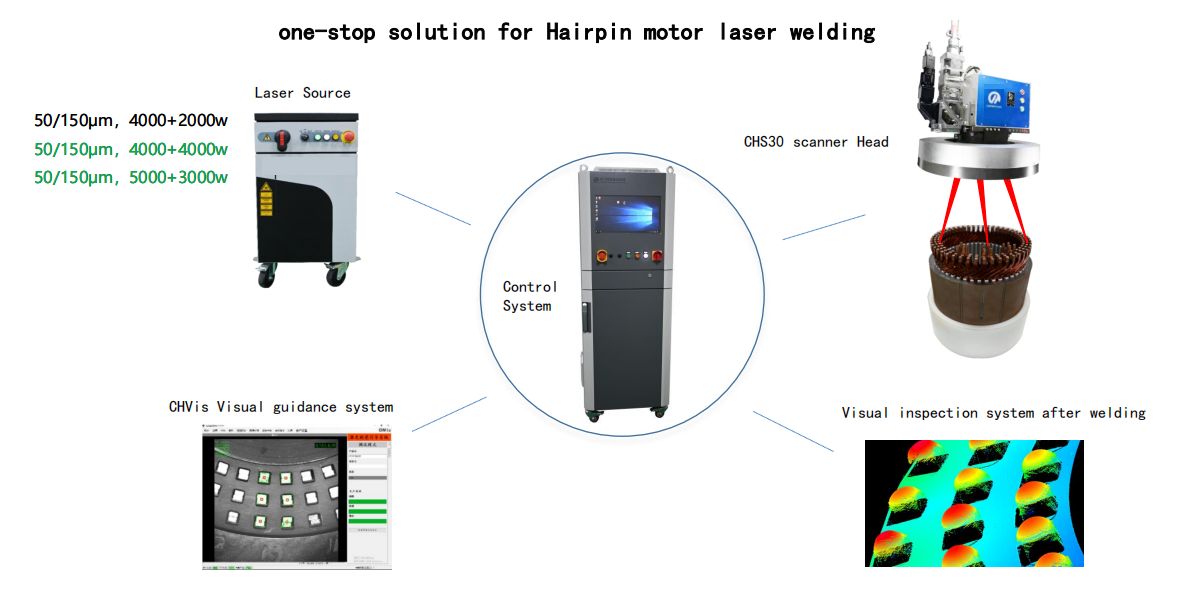

La industria de las nuevas energías se encuentra en un período de rápido desarrollo, y cada vez más clientes participan en la producción de motores de horquilla. Carman Haas ha desarrollado este sistema de soldadura por escaneo láser para motores de horquilla en respuesta a los problemas y necesidades de los clientes en la producción. Las necesidades de los clientes se resumen en los siguientes cuatro puntos:

1: La demanda de eficiencia de producción, que requiere ritmos rápidos y compatibilidad con puntos de soldadura desviados tanto como sea posible para mejorar la tasa de pasadas únicas;

2: La demanda de calidad de soldadura, un producto tiene cientos de puntos de soldadura, requiere una alta calidad del punto de soldadura y consistencia de apariencia, y pocas salpicaduras durante el proceso de soldadura;

3: La solución a los malos puntos de soldadura, cómo repararlos cuando se encuentran tipos de fallas como salpicaduras de puntos de soldadura y pequeños puntos de soldadura;

4: La demanda de capacidades de prueba de muestras, la producción de prueba de nuevas muestras conceptuales, la producción OEM de muestras de lotes pequeños y el desarrollo y prueba de procesos de soldadura láser requieren un laboratorio con múltiples conjuntos de máquinas de prueba y una amplia experiencia en pruebas.

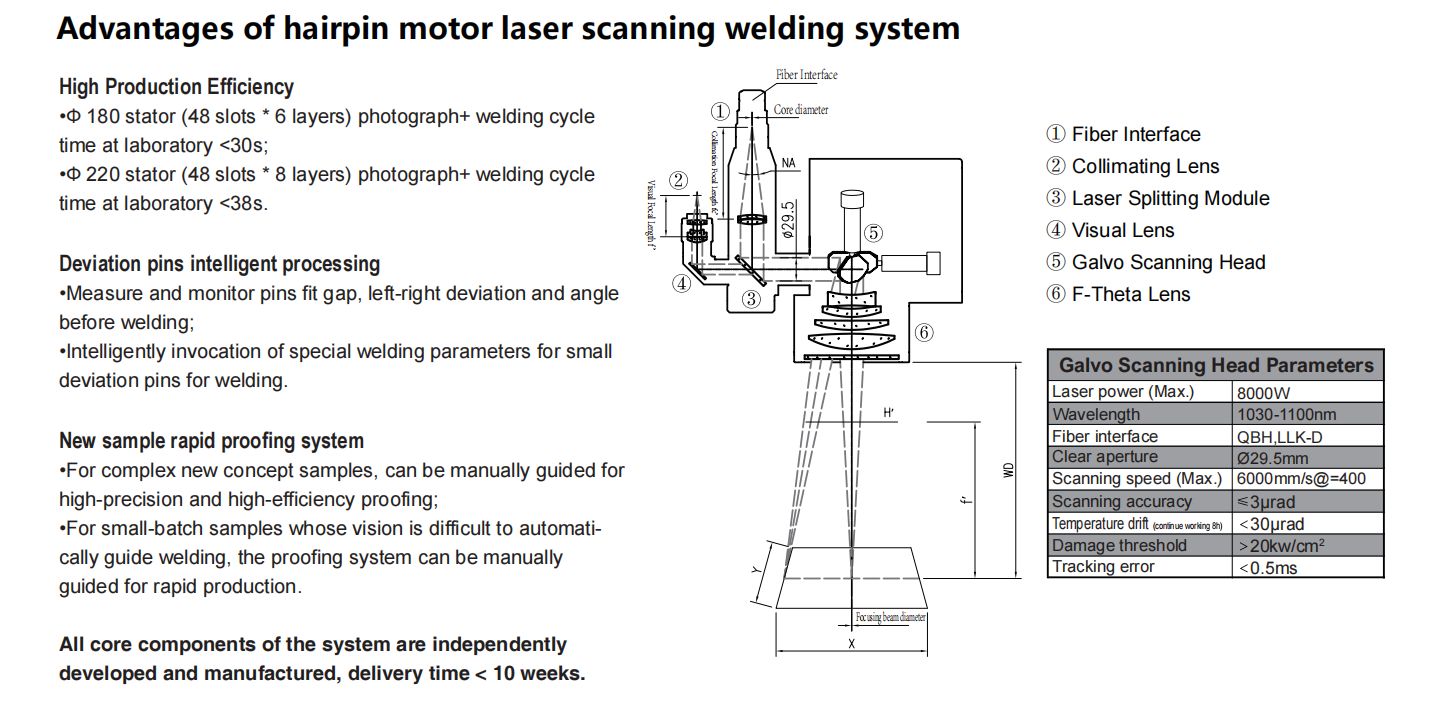

Alta productividad

1. Tipo de producto: Ф220 mm, cable de clavija de cobre desnudo de tamaño 3,84 x 1,77 mm, 48 ranuras x 4 capas, un total de 192 puntos de soldadura, tiempo de ciclo total: toma de fotografías + soldadura láser < 35 s;

2.Área de escaneoФ230mm, ni el producto ni el cabezal de soldadura necesitan moverse;

3. Sistema de visión de orientación desarrollado CHVis: amplia gama de fotos, alta tasa de éxito, alta precisión;

4. Soldadura láser de alta potencia: soldar un pin de la misma especificación para lograr el mismo efecto de soldadura, 6000w toma 0,11 s, 8000w solo toma 0,08 s.

Reelaboración en la misma estación

1.Las salpicaduras y los pequeños puntos de soldadura se pueden retrabajar utilizando CHVis;

2. Función de retrabajo visual CHVis: retrabajo de puntos de soldadura defectuosos o puntos de soldadura faltantes.

Procesamiento inteligente de puntos de soldadura

1. Medición de la desviación del cable del pasador antes de soldar: el sistema de visión CHVis monitorea el espacio, la desalineación izquierda y derecha, el ángulo, el área y otros estados de los pasadores después de la sujeción;

2. Procesamiento inteligente de la desviación de los puntos de soldadura. Identifica automáticamente la desviación de los puntos de soldadura y solicita los parámetros correspondientes para la soldadura.

Función de compensación de posición

Consistencia de la apariencia de los puntos de soldadura:

• El fenómeno de desviación de la cabeza causado por la incidencia oblicua del láser se puede compensar mediante la posición;

• Se puede compensar por separado en dirección radial y tangencial;

• La compensación también se puede realizar de forma independiente para cada punto de soldadura.

Inspección de calidad después de la soldadura

1. Imagen de nube de escaneo de puntos de soldadura OK/NG: detecta tipos de fallas como picaduras de soldadura, esquinas afiladas, desviaciones de puntos de soldadura y puntos de soldadura faltantes; envía las ubicaciones de los puntos de soldadura fallidos al PLC y al operador;

2. Detección de diferencia de altura antes de soldar.

Fuerte capacidad de prueba en laboratorio

1.Múltiples juegos de máquinas de prueba de motores;

2.Sistema de prueba de guía de visión;

3. Alta capacidad de producción de pruebas de un solo día.

Sistema de visión orientado desarrollado por Carman Haas CHVis.

Producto: 48 ranuras x 4 capas, un total de 192 puntos de soldadura, tomar fotos + soldadura: 34 s