¿Qué sistema de escaneo es adecuado para soldar horquillas de cobre en motores eléctricos?

TECNOLOGÍA DE HORQUILLA

La eficiencia del motor de un vehículo eléctrico es similar a la del motor de combustión interna y es el indicador más importante, directamente relacionado con el rendimiento. Por lo tanto, los fabricantes de vehículos eléctricos buscan aumentar la eficiencia del motor reduciendo la pérdida de cobre, que es la mayor pérdida del motor. Entre ellos, el método más eficiente es aumentar el factor de carga del devanado del estator. Por esta razón, el método de devanado en horquilla se está aplicando rápidamente en la industria.

HORQUILLAS EN UN ESTATOR

El factor de llenado de ranuras eléctricas de los estatores de horquilla es de aproximadamente el 73 % debido a la sección transversal rectangular de las horquillas y al menor número de devanados. Esto es significativamente mayor que con los métodos convencionales, que alcanzan aproximadamente el 50 %.

En la técnica de horquillas, una pistola de aire comprimido dispara rectángulos preformados de alambre de cobre (similares a las horquillas) en ranuras en el borde del motor. Para cada estator, se deben procesar entre 160 y 220 horquillas en un tiempo máximo de 60 a 120 segundos. Posteriormente, los alambres se entrelazan y se sueldan. Se requiere una precisión extrema para preservar la conductividad eléctrica de las horquillas.

Antes de este paso de procesamiento, se suelen utilizar escáneres láser. Por ejemplo, las horquillas de alambre de cobre, especialmente conductor de electricidad y calor, se suelen retirar de la capa de recubrimiento y limpiar con un rayo láser. Esto produce un compuesto de cobre puro, sin interferencias de partículas extrañas, que soporta fácilmente tensiones de 800 V. Sin embargo, el cobre, a pesar de sus numerosas ventajas para la electromovilidad, también presenta algunas desventajas.

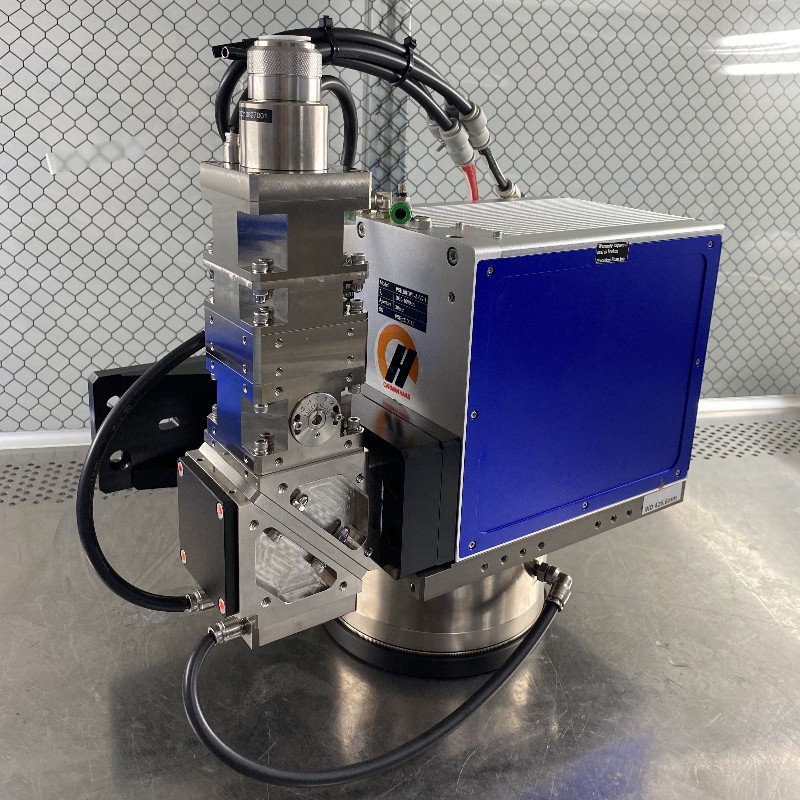

Sistema de soldadura de horquilla CARMANHAAS: CHS30

Con sus potentes elementos ópticos de alta calidad y nuestro software de soldadura personalizado, el sistema de soldadura de horquilla CARMANHAAS está disponible para láseres multimodo de 6 kW y láseres de anillo de 8 kW. Su área de trabajo puede ser de 180 x 180 mm. Procesa fácilmente tareas que requieren un sensor de monitoreo, disponible bajo pedido. Soldadura inmediata tras la toma de imágenes, sin mecanismo de servomotor y ciclo de producción reducido.

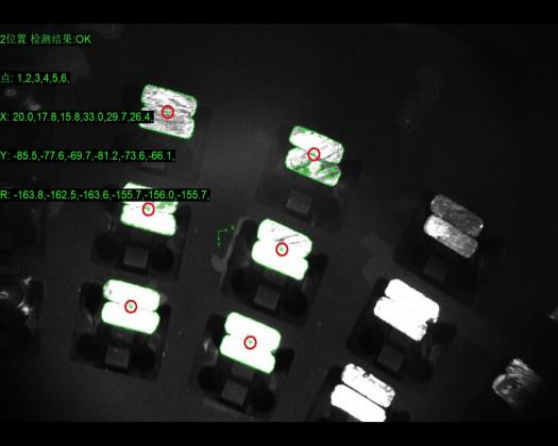

Sistema de cámara CCD

• Equipado con una cámara industrial de alta resolución de 6 millones de píxeles, instalación coaxial, puede eliminar errores causados por la instalación inclinada, la precisión puede alcanzar 0,02 mm;

• Se puede combinar con diferentes marcas, cámaras de diferentes resoluciones, diferentes sistemas de galvanómetro y diferentes fuentes de luz, con un alto grado de flexibilidad;

• El software llama directamente a la API del programa de control láser, lo que reduce el tiempo de comunicación con el láser y mejora la eficiencia del sistema;

• Se puede monitorear la desviación del ángulo y el espacio de sujeción del pasador, y se puede llamar automáticamente el procedimiento de soldadura correspondiente para el pasador de desviación;

• Se pueden omitir los pasadores con desviación excesiva y se puede realizar una soldadura de reparación después del ajuste final.

Ventajas de la soldadura de estator de horquilla de CARMANHAAS

1. Para la industria de soldadura láser de estator de horquilla, Carman Haas puede proporcionar una solución integral;

2. El sistema de control de soldadura de desarrollo propio puede proporcionar diferentes modelos de láseres en el mercado para facilitar las actualizaciones y transformaciones posteriores de los clientes;

3. Para la industria de soldadura láser de estator, hemos establecido un equipo de I+D dedicado con amplia experiencia en producción en masa.

Hora de publicación: 24 de febrero de 2022